Kaip galiu išmatuoti paviršiaus šiurkštumą?

Paviršiaus šiurkštumą galite apskaičiuoti išmatuodami vidutinius paviršiaus iškyšulius ir įdubimus visame paviršiuje. Šis matavimas dažnai vadinamas „Ra“, kuris reiškia „vidutinis šiurkštumas“. Nors Ra yra labai naudingas matavimo parametras. Jis taip pat padeda nustatyti, ar gaminys ar detalė atitinka įvairius pramonės standartus.

Tai atliekama lyginant su paviršiaus apdailos diagramomis.

Kuo skiriasi Ra ir Rz paviršiaus šiurkštumo diagramoje?

Ra yra vidutinio ilgio tarp viršūnių ir įdubų matas. Jis taip pat matuoja nuokrypį nuo vidutinės linijos paviršiuje per imties ilgį.

Kita vertus, Rz padeda išmatuoti vertikalų atstumą tarp aukščiausios viršūnės ir žemiausio slėnio. Tai atliekama per penkis mėginių ėmimo ilgius ir tada apskaičiuojamas išmatuotų atstumų vidurkis.

Kokie veiksniai turi įtakos paviršiaus apdailai?

Paviršiaus apdailai įtakos turi keli veiksniai. Svarbiausias iš šių veiksnių yra gamybos procesas. Apdirbimo procesai, tokie kaip tekinimas, frezavimas ir šlifavimas, priklausys nuo daugelio veiksnių. Taigi, paviršiaus apdailai įtakos turintys veiksniai yra šie:

toliau:

Padavimai ir greičiai

Staklių būklė

Įrankių trajektorijų parametrai

Pjovimo plotis (peržengiant aukštį)

Įrankio nukrypimas

Pjovimo gylis

Vibracija

Aušinimo skystis

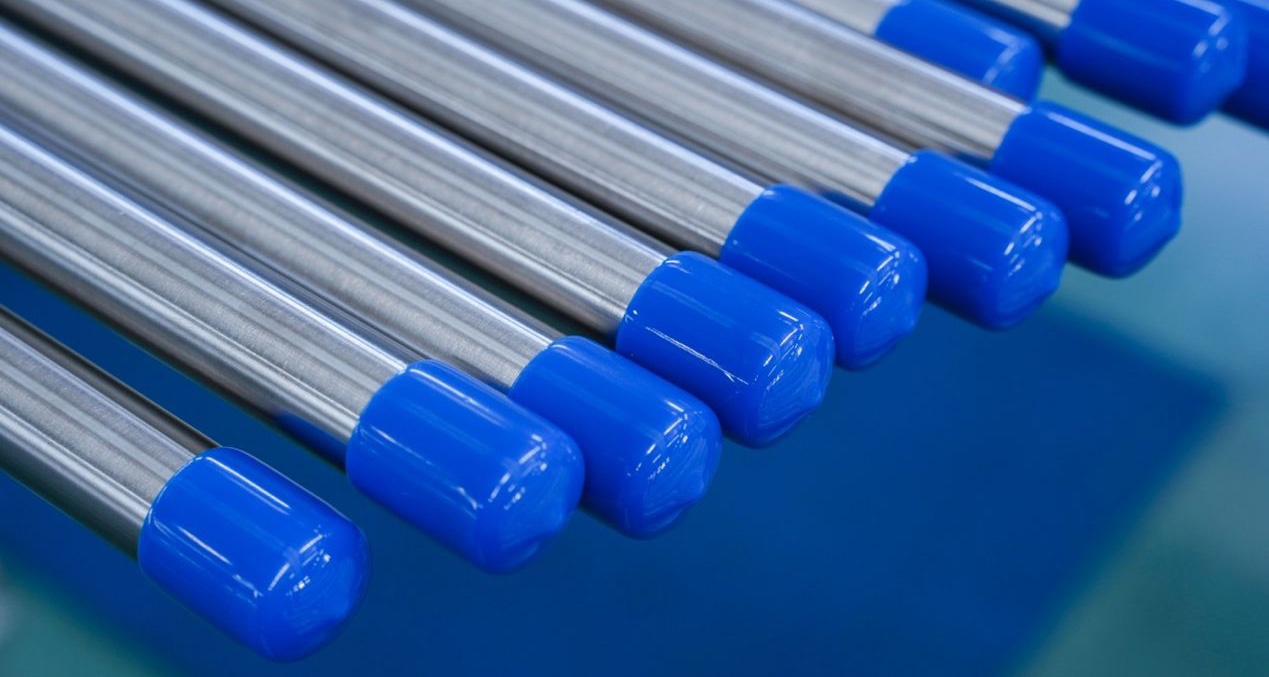

Tikslių vamzdžių procesas

Didelio našumo nerūdijančio plieno precizinių vamzdžių apdorojimo ir formavimo technologija skiriasi nuo tradicinių besiūlių vamzdžių. Tradiciniai besiūliai vamzdžių ruošiniai paprastai gaminami dviejų valcų kryžminio valcavimo karšto perforavimo būdu, o vamzdžių formavimo procesas paprastai atliekamas tempimo formavimo būdu. Nerūdijančio plieno preciziniai vamzdžiai paprastai naudojami tiksliuosiuose prietaisuose arba medicinos prietaisuose. Jų kainos yra gana didelės, be to, jie paprastai naudojami pagrindinėje įrangoje ir prietaisuose. Todėl tikslių nerūdijančio plieno vamzdžių medžiagos, tikslumo ir paviršiaus apdailos reikalavimai yra labai aukšti.

Didelio našumo, sunkiai formuojamų medžiagų vamzdžių ruošiniai paprastai gaminami karšto ekstruzijos būdu, o vamzdžių formavimas – šalto valcavimo būdu. Šiems procesams būdingas didelis tikslumas, didelė plastinė deformacija ir geros vamzdžių konstrukcijos savybės, todėl jie taikomi.

Paprastai civiliniai tikslūs nerūdijančio plieno vamzdžiai yra 301 nerūdijančio plieno, 304 nerūdijančio plieno, 316 nerūdijančio plieno, 316L nerūdijančio plieno, 310S nerūdijančio plieno. Paprastai gaminama daugiau nei NI8 medžiagų, t. y. medžiagų, aukštesnių nei 304, ir mažai medžiagų turinčių tiksliųjų nerūdijančio plieno vamzdžių negaminama.

201 ir 202 nerūdijantys plienai paprastai vadinami geležimi, nes jie yra magnetiniai ir traukia magnetus. 301 taip pat yra nemagnetinis, tačiau po šaltojo apdirbimo išlieka magnetinis ir traukia magnetus. 304 ir 316 yra nemagnetiniai, neturi traukos magnetams ir neprilimpa prie magnetų. Pagrindinė priežastis, kodėl jie yra magnetiniai, yra ta, kad nerūdijančio plieno medžiagoje yra chromo, nikelio ir kitų elementų skirtingomis proporcijomis ir metalografinėmis struktūromis. Apjungiant minėtas savybes, tai taip pat yra tinkamas metodas naudoti magnetus nerūdijančio plieno kokybei įvertinti, tačiau šis metodas nėra mokslinis, nes nerūdijančio plieno gamybos procese yra šaltasis tempimas, karštasis tempimas ir geresnis poapdorojimas, todėl magnetizmas yra mažesnis arba jo nėra. Jei jis nėra geras, magnetizmas bus didesnis, o tai negali atspindėti nerūdijančio plieno grynumo. Vartotojai taip pat gali spręsti iš tikslių nerūdijančio plieno vamzdžių pakuotės ir išvaizdos: šiurkštumo, vienodo storio ir dėmių paviršiuje.

Vėlesni vamzdžių apdirbimo valcavimo ir tempimo procesai taip pat yra labai svarbūs. Pavyzdžiui, tepalų ir paviršiaus oksidų pašalinimas ekstruzijos metu nėra idealus, o tai labai paveiks nerūdijančio plieno tiksliųjų vamzdžių tikslumą ir paviršiaus kokybę.

Įrašo laikas: 2023 m. lapkričio 21 d.